Florian Wittmann arbeitet seit zwölf Jahren bei WITRON und startete seine Karriere als SPS-Programmierer. Heute verantwortet er das Instandhaltungsmanagement. Doch die Steuerung ist auch heute noch ein wichtiger technischer Begleiter in seinem Alltag. „Wir protokollieren automatische Daten über die SPS – das sind Distanz- und Taktdaten oder Schwingungen“, erklärt Wittmann – alles gespeichert auf eigenen Servern in Parkstein.

"Für die Kunden wirkt unser System wie eine Cloud, aber die Server stehen bei uns."

Florian Wittmann, WITRON

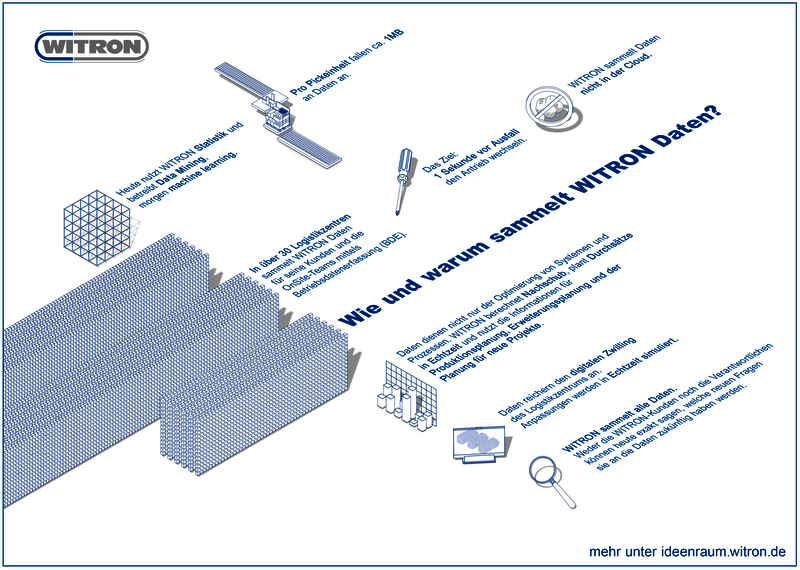

Die Cloud sehen Wittmann und seine Kolleginnen und Kollegen – aus Datenschutzgründen, da es um Betriebsdaten geht – kritisch. „Für die Kunden wirkt unser System wie eine Cloud, aber die Server stehen bei uns.“ Zu den automatisiert gesammelten Daten kommen manuelle Daten, die Anwenderinnen und Anwender vor Ort in den Logistikzentren sammeln, vor Ort einpflegen und auf den Server überspielt werden. „Das sind beispielsweise Abnutzungskurven oder die Riemenverläufe. Die Daten können wir automatisiert nur schwer messen“, ergänzt Wittmann. Er und seine Kolleginnen und Kollegen sammeln eine Vielzahl unterschiedlicher Daten. Weder die WITRON-Kunden noch die Verantwortlichen können heute exakt sagen, welche neuen Fragen sie an die Daten zukünftig haben werden. „Wir werten pro Tag bis zu 400.000 Zähler aus. Diese generieren in Summe ca. 1 GB Speicherbedarf pro Tag – inklusive manueller Daten, wie z.B. Beschreibungen, Ersatzteile, Positionen, Maschinen-Nummern, Produkt- und Anlagenbilder etc.“

Was er damit macht? Analysieren, Muster erkennen und Voraussagen für die Zukunft treffen. Machine learning ist das Ziel. „Im Moment analysieren wir mit statistischen Methoden die Daten, betreiben Data Mining, um exakt festzustellen, warum ein Fehler oder Schaden aufgetreten ist, und wollen im nächsten Schritt vorausschauend arbeiten.“ Doch von Künstlicher Intelligenz (KI) will Wittmann nicht sprechen. „Wir bilden hier keine menschliche Intelligenz nach. Wir arbeiten mit Daten, mit Maschinen.“

"Und unsere Kunden fordern mittlerweile die Betriebsdatenerfassung immer häufiger ein."

Florian Wittmann, WITRON

Und das danken ihm auch seine Kolleginnen und Kollegen aus dem Einkauf, denn dank der neuen Möglichkeiten können Gewährleistungsthemen besser geltend gemacht und gemeinsam mit den Partnern besser gemanagt werden. „Und unsere Kunden fordern mittlerweile die Betriebsdatenerfassung immer häufiger ein. Das war vor drei Jahren noch anders.“ Wittmanns Ziel: In Zukunft den Antrieb eine Sekunde vor dem Ausfall erst wechseln zu müssen. Dafür braucht es statische und dynamische Daten. „Mit den neuen Steuerungen von Beckhoff ergeben sich ganz neue technische Möglichkeiten“, schwärmt Wittmann. „Wir können in Zukunft auch gelernte Muster wieder auf die Maschine zurückspielen.“

Der Anwendungsfall: Die Analyse eines Kettenförderers hat ein Fehlermuster erkannt – er fällt in den nächsten zwei Tagen aus. Die Information spielen die Verantwortlichen an die Komponente zurück und das System reduziert die Leistung des Förderers, damit er anstatt der prognostizierten zwei Tage noch fünf Arbeitstage durchhält, um Wartungsintervalle besser zu planen. Die Ergebnisse der Analyse und die Befehle an den Förderer habe dann auch Auswirkungen auf das Gesamtsystem Logistikzentrum, auf die Kommissionierleistung. An dieser Stelle übernimmt dann Johann Kulzer. Er verantwortet das Thema Datenhaltung und Datenanalyse im Gesamtsystem.

Auch er sammelt Daten. Pro Pickeinheit fallen ca. 1 MB an Daten an. Seit 14 Jahren beschäftigt er sich zusammen mit seinem Team mit dem Thema Daten. Fokus damals: Verbesserung des OPM-Systems. „In der Vergangenheit wollten wir vor allem wissen, welche Anforderungen ein Kunde hat, um ein OPM-System wirtschaftlich erfolgreich fahren zu können“, blickt Kulzer zurück. Heute bieten ihm die Daten aus den Projekten noch mehr Möglichkeiten. „Wir berechnen Nachschub vor, planen für die Produktionssteuerung Durchsätze in Echtzeit und bedienen uns der Daten für Planung und Design bei Erweiterungsprojekten und Neuprojekten.“

"Wir haben von jedem Projekt ein digitales Abbild auf unseren Servern und können Veränderungen in Echtzeit simulieren und Anpassungen vornehmen."

Johann Kulzer

Darüber hinaus reichern die gesammelten Daten den digitalen Zwilling des Logistikzentrums an. „Wir haben von jedem Projekt ein digitales Abbild auf unseren Servern und können Veränderungen in Echtzeit simulieren und Anpassungen vornehmen“, erklärt Kulzer. Wichtig ist das aktuell z.B. bei der neuen Tabakverordnung. Die Kommissioniererinnen und Kommissionierer müssen hier während des Pickvorgangs die Zigarettenstange extra scannen. „Das verändert die Prozesse und die Pickleistung. Deshalb simulieren wir diese neue Anforderung im digitalen Zwilling und passen dann den Materialfluss an.“ Und die Kundinnen und Kunden? „Sind froh, dass wir ihnen mit den Daten helfen.“ Der Handel tut sich leichter als die produzierende Industrie, Verantwortung für die Logistik und die Daten abzugeben, denn wir erhalten wenig wettbewerbsrelevante Informationen.“ Kulzer und sein Team interessieren sich nicht für die Einkaufspreise der Joghurts, ihn interessieren Gewicht, Maße, Mengen und Liefertermine. Doch Vergleiche zwischen Kunden sind aber eher selten, WITRON versteht sich als Mittler zwischen den Retailern. „Wir führen Benchmarks durch, aber an den Landesgrenzen hört das oft auf, denn das Artikelspektrum ist selten vergleichbar“, fasst Kulzer zusammen.

Und der nächste Schritt? „Wir arbeiten z.B. an einer automatischen Bildverarbeitung am Wareneingang. Diese verknüpfen wir mit den aktuell erfassten Daten, um Plausibilisierungen und Fehlererkennung zu automatisieren“, erklärt Kulzer.